Техническая эксплуатация резервуаров, часть 14

- часть 1

- часть 2

- часть 3

- часть 4

- часть 5

- часть 6

- часть 7

- часть 8

- часть 9

- часть 10

- часть 11

- часть 12

- часть 13

- часть 14

- часть 15

- часть 16

- часть 17

2. Наружные горизонтальные нахлесточные швы подваривают с доведением их геометрических размеров и внешнего вида до требований ГОСТ 5264—80.

3. Подрезы подваривают тонкими валиками электродами диаметром 3 мм в два-три прохода. После сварки каждого слоя поверхность шва тщательно очищают от шлака.

4. Внутренние горизонтальные нахлесточные соединения сваривают швом с переваркой старых прерывистых швов без их удаления.

Карта 4.3.19

Дефект

Сварные соединения стенки резервуара, сваренные меловыми электродами и имеющие с внутренней стороны накладки, имеют недопустимые дефекты в виде трещин, непроваров, цепочек газовых пор и шлаковых включений.

Метод исправления

1. Полностью удаляют накладку с внутренней стороны резервуара. Накладку удаляют газовой резкой, воздушно-дуговой резкой или армированными кругами. Удаление осуществляют с первого пояса и далее по поясам.

Приступать к удалению накладок очередного пояса разрешается только после полного завершения сварочных работ на предыдущем поясе. При удалении накладок подрезы или прожоги основного металла стенки не допускаются.

2. Полностью удаляют сварное соединение на всю высоту пояса стенки и разделывают листы со скосом двух кромок (ГОСТ 5264—80). Удаление и разделка кромок листов осуществляются воздушно-дуговой резкой или армированными абразивными кругами.

3. Очищают кромки листов от следов краски, шлака, брызг металла и проверяют геометрическую форму разделки кромок специальным шаблоном.

4. Сваривают соединение с двух сторон: сначала основной шов, а затем — подварочный. Перед сваркой подварочного шва корень основного шва вырезают до чистого металла армированными абразивными кругами и зачищают металлической щеткой. После сварки каждого слоя поверхность шва тщательно зачищают от шлака.

5. Осуществляют контроль исправленных участков физическими методами.

Карта 4.3.20

Дефект

Коррозия на отдельных участках или по всей длине вертикальных и горизонтальных сварных соединений внутренней поверхности стенки резервуара. Характер коррозии — точечные углубления осповидного типа и группы раковин глубиной от 2 до 3 мм, переходящие в сплошные полосы.

Метод исправления

1. Участок коррозии тщательно зачищают абразивным инструментом на длину более 100 мм в обе стороны от дефектного места.

2. Дефектный участок подваривают тонкими валиками электродами диаметром 3 мм в два-три прохода.

3. После сварки каждого слоя поверхность шва тщательно зачищают от шлака.

4. Выполняется 100 %-ный контроль отремонтированного участка сварного соединения.

Карта 4.3.21

Дефект

Коррозия внутренней поверхности первого пояса стенки резервуара на значительной длине в зоне примыкания к днищу.

Характер коррозии — группы раковин глубиной до 1,5—2 мм, переходящих в сплошные полосы, а также точечные углубления осповидного типа.

Метод исправления

1. Дефектные места стенки резервуара заменяют последовательно отдельными участками.

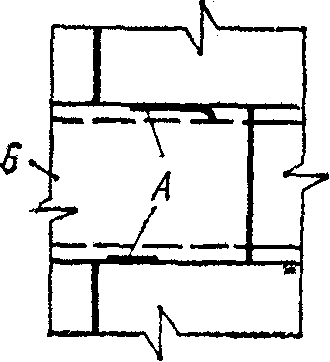

2. Размечают границы участков А высотой более дефектной зоны на 100 мм и длиной до 3000 мм.

3. Вырезают дефектные места вначале у днища, затем по границе участка на стенке.

4. Подгоняют с наружной стороны резервуара внахлест полосовую накладку Б толщиной, равной толщине листа первого пояса стенки.

5. Накладки сваривают между собой встык, а со стенкой — внахлёстку.

6. Все сварные соединения испытывают на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня.

![]()

Карта 4.3.22

Дефект

Б

Метод исправления

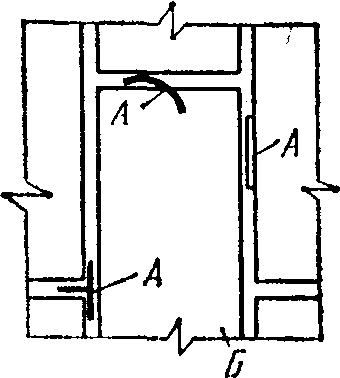

1. Устанавливают границы дефектного участка и выполняют разметку удаляемой зоны стенки.

2. Вырезают отверстие В прямоугольной формы с закругленными краями.

3. С внутренней стороны резервуара вплотную к стенке Б подгоняют внахлестку накладку В с размерами, на 150 мм большими ширины и длины отверстия, и толщиной, равной толщине стенки.

4. Сварка накладки В со стенкой Б осуществляется сплошными герметичными швами сначала с наружной стороны 1, а затем с внутренней 2 резервуара обратноступенчатым методом с длиной ступени не более 200—250 мм.

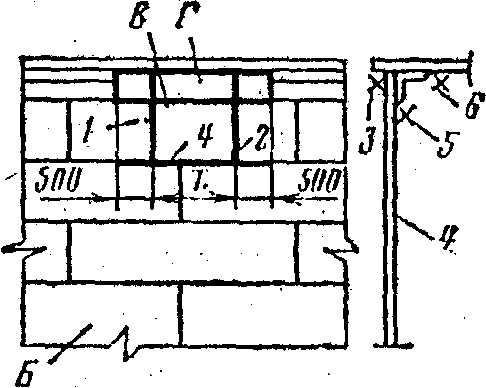

Карта 4.3.23

Дефект

Местная коррозия А поверхности верхнего пояса стенки Б в виде группы раковин, а также сквозных поражений.

Метод исправления

1. Размечают дефектный участок стенки.

2. Разрезают верхний пояс вертикальными резами по разметочным линиям. Распускают сварные горизонтальные швы по обе стороны от вертикальных резов на 500 мм.

3. Удаляют обвязочный уголок длиной L + 1000 мм и дефектный участок верхнего пояса стенки.

4. Подгоняют вставку В стенки Б и сваривают стыковыми швами со стенкой с двух сторон.

5. Подгоняют и приваривают вставку Г обвязочного уголка.

6. Последовательность сварки указана цифрами.

Карта 4.3.24

Дефект

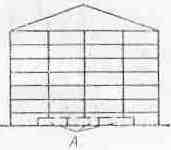

Замена стенки резервуара без разрушения днища и перекрытия.

Метод исправления

Ремонт стенки осуществляется при помощи специальных монтажных стоек, поддомкрачивающих стенку резервуара. Стойки устанавливают снаружи резервуара в количестве 8—10 штук в зависимости от объема резервуара и приваривают к листам верхнего пояса около ферм (балок перекрытия).

Допускается также замена стенки резервуара последовательными участками с перемещением монтажных стоек после подведения нового участка и его сварки.

Карта 4.3.25

Дефект

Одиночная выпучина А в стенке Б резервуара в листах верхнего и смежного с ним поясов, превышающая допустимые размеры и имеющая резкие перегибы металла.

А Б

Метод исправления

1. Вырезают верхний обвязочный уголок В длиной на 1000 мм больше размера выпучины.

2. Вырезают в поясах стенки дефектные листы в районе выпучины.

3. Распускают сварные горизонтальные швы по обе стороны от вырезанных дефектных мест по 500 мм.

4. Подгоняют вставки Г встык и внахлестку и сваривают с двух сторон. Сначала выполняют сварку стыковых, а затем нахлесточных швов.

5. Подгоняют вставку обвязочного уголка со стенкой и уголком и приваривают. Последовательность сварки указана цифрами.

Примечание. Пунктиром указан контур удаленной выпучины.

Карта 4.3.26

Дефект

Горизонтальный гофр А в листе стенки Б резервуара, выходящий за пределы допусков.

Метод исправления

1. Вырезают лист с гофром.

2. Распускают горизонтальные швы в прилегающих листах на длину не менее 500 мм в каждую сторону.

3. Взамен вырезанного подгоняют и прихватывают новый лист встык или внахлестку в зависимости от конструкции стенки резервуара.

4. Новый лист сваривают обратноступенчатым методом с длиной ступени не более 200—250 мм. Последовательность сварки указана цифрами.

Kapma 4.3.27

Дефект

Коробление двух верхних поясов стенки резервуара, распространившееся на значительную площадь.

Метод исправления

1. Через люк-лаз протаскивают в резервуар две специальные разъемные стойки.

2. Стойки собирают и устанавливают под две рядом стоящие фермы (балки) в районе устранения дефектов. Стойки укрепляют на днище и поддомкрачивают фермы (балки щитов) покрытия.

3.Вырезают деформированные листы, подгоняют и прихватывают новые листы встык или внахлестку в зависимости от конструкции стенки и сваривают.

4. Стойку переставляют под следующую ферму (балку щитов) и поддомкрачивают.

5. То же, что и в п. 3. Дальнейшее устранение дефекта осуществляется в той же последовательности.

Карта 4.3.28

Дефект

Одиночная вмятина А в верхних поясах стенки Б резервуара, превышающая допустимые размеры и имеющая плавный контур. Резервуар не имеет понтона.

Метод исправления

1. В центре вмятины приваривают прерывистым швом круглую накладку В диаметром 120—150 мм из стали толщиной 5—6 мм с заранее приваренной серьгой Г.

2. К серьге прикрепляют трос диаметром 12—13 мм и при помощи лебедки или трактора вмятину выправляют.

3. С внутренней стороны резервуара в месте вмятины устанавливают горизонтальную жесткость Д (одну или несколько) из уголка, заранее завальцованного по радиусу стенки длиной более вмятины на 250—300 мм в каждую сторону.

4. Уголок приваривают прерывистым швом 4х 100/300 мм.

5. После выправления тщательно осматривают металл вмятины. Если в последнем появились трещины, то весь лист заменяют по аналогии с требованиями карты 4.3.24.

Карта 4.3.29

Дефект

Одиночная вмятина А или выпучина Б в верхних поясах стенки В резервуара, превышающая допустимые размеры и имеющая плавный контур.

Метод исправления

1. С вогнутой стороны дефекта приваривают по вертикали накладки Г размером 150Х150 мм и толщиной 5—6 мм с приваренными в центре шпильками Д с резьбой М22—М26. Число накладок определяется по месту в зависимости от площади дефекта.

2. На шпильки надевают обрезок швеллера Е длиной более дефекта на 1000 мм.

3. С помощью гаек дефектное место выпрямляют и подтягивают к швеллеру. После исправления дефекта устанавливают контргайки.

4. В резервуарах с понтонами выпучины исправляют согласно пп. 1, 2 и 3 с дополнительной установкой и приваркой наружного горизонтального ребра жесткости Ж. Число ребер устанавливают по месту. Все натяжные приспособления с внутренней стороны резервуара снимают.

Карта 4.3.30

Дефект

Несколько вмятин на стенке резервуара.

Метод исправления

1. Составляют карту вмятин и выбирают место постановки кольцевой жесткости с наружной стороны резервуара.

2. В месте постановки кольца жесткости к стенке А приваривают консоли Б.

3. На консоли укладывают элементы свальцованного по радиусу резервуара кольца жесткости В и сваривают между собой.

4. Хлопуны и вмятины выправляют путем заполнения резервуара водой, в необходимых случаях дополнительно вытягивают домкратами, закрепленными с внешней стороны.

5. Кольцо жесткости приваривают к консолям, концы консолей, выходящие за пределы кольца, обрезают.

Карта 4.3.31

Дефект

Местная выпучина или вмятина А на первом поясе стенки Б резервуара, возникшая в результате просадки подводящего трубопровода В. Величина дефекта превышает допустимые размеры.

Метод исправления

1. Трубопровод отсоединяют.

2. Выпучину или вмятину исправляют с помощью домкрата до допустимых размеров.

3. Подводящий трубопровод обрезают, подгоняют и устанавливают дополнительную вставку Г.

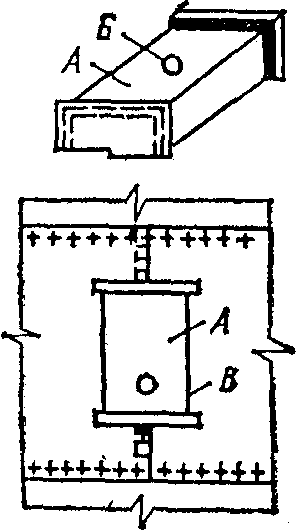

Карта 4.3.32

Дефект

Отпотина или течь в вертикальном или горизонтальном заклепочном соединении вертикального цилиндрического клепаного резервуара.

Метод исправления

1. Выявляют границу отпотины или течи.

2. Изготовляют и подгоняют по месту коробчатый элемент из швеллера А перекрывающий дефектное место или все вертикальное заклепочное соединение с наружной стороны стенки резервуара.

3. В средней части швеллера сверлят отверстие Б диаметром 8— 10 мм и нарезают резьбу для постановки болта.

4. Коробчатый элемент накладывают на дефектное место и обваривают по внешнему периметру швом В.

5. Герметичность сварных соединений проверяют вакуум-методом.

6. В отверстие завертывают болт с прокладкой, обеспечивающей герметичность.

4.4. Карты ремонта покрытий вертикальных

цилиндрических резервуаров

Карта 4.4.1

Дефект I

Отрыв поясов полуферм от стенки резервуара с разрывом металла стенки (а и б).

Дефект II

То же, без разрыва металла стенки (б).

Метод исправления

1. Выправить поврежденный участок стенки, приварив снаружи скобы и оттянув лебедкой до получения проектной формы (проверка шаблоном).

2. Засверлить концы трещины (ось отверстия должна совпадать с осью трещины).

3. Изготовить накладку Д, которая должна быть на 100 мм длиннее поврежденного участка и шириной не менее 150 мм, предварительно свальцевать на радиус стенки В резервуара.

4. Накладку приварить к стенке В резервуара сплошным швом, разорванный участок стенки изнутри заварить.

5. Под стойку А полуфермы установить плотно подогнанный уголок Б с полкой, равной ширине стойки (высоте профиля, из которого она изготовлена) и длиной 300—400 мм. Уголок может быть заменен швеллером, имеющим такие же размеры.

6. Уголок приваривают к стенке В и к опорной части стойки Г швами с катетом, равным наименьшей толщине свариваемого металла стенки.

7. В том случае, когда разрыва стенки нет, пп. 2, 3 и 4 не выполняются.

Карта 4.4.2

Дефект

Полуфермы перекрытия резервуара оторвались в нижнем поясе среднего узла и провисли.

![]()

Метод исправления

1. Вырезают кольцо В внутренним диаметром больше диаметра стойки Б на 20 мм; наружным диаметром, обеспечивающим опирание нижнего пояса ферм В на 200 мм, и толщиной, равной толщине кольца Г.

2. Кольцо А подводят снизу и надевают на стойку Б, поджимают домкратом через монтажную стойку, устанавливаемую на днище резервуара.

3. Кольцо А приваривают к кольцу Г швами Д и к полкам нижнего пояса В.

Примечание. Монтажная стойка может быть выполнена из отдельных секций и собрана внутри резервуара. Для обеспечения устойчивости монтажную стойку крепят к днищу расчалками (не менее 3 шт.).

Карта 4.4.3

Дефект

Потеря устойчивости (изгиб), разрушение элементов или узлов стропильных ферм.

Метод исправления

1. Разгружают аварийную ферму путем установки стоек или балок, прикрепляемых к соседним фермам, или другими способами.

2. Подгоняют и заменяют элементы фермы новыми элементами, сечение которых принимают по проекту.

3. Трещины в сварных соединениях узлов ферм исправляют путем вырубки всего шва и наложения нового шва сечением не менее проектного.

4. Разрушенные фасонки удаляют и заменяют новыми с наложением проектных швов.

Карта 4.4.4

Дефект

Отрыв листов кровли от обвязочного уголка или кольцевого ребра щитов перекрытия резервуара

Метод исправления

1. Расчищают дефектное место, выявляют границу дефектного участка.

2. Удаляют участки кровли, имеющие надрывы, вытяжки, изломины и т. д.

3. Подгоняют новые элементы покрытия и листы кровли.

4. Новые листы кровли, перекрывающие вырезанный дефектный участок, сваривают внахлестку с листами покрытия и обвязочным уголком или кольцевым ребром щита.

Карта 4.4.5

Дефект

Центральная опорная стойка А с опорным кольцом Б поднята и не опирается на днище В (кровля и стенка повреждений не имеют).

Метод исправления

1. Проверяют заполнение трубчатой стойки А песком через вырезаемое отверстие в кровле.

2. Радиальные ребра Г опорного кольца Б отрезают в зоне сопряжения со стойкой А.

3. Под опору стойки подводят подкладку Д (при большом зазоре — катушку с торцевыми заглушками). Катушку заполняют песком.

4. Подкладку (катушку) Д приваривают к опорной стойке швом Е.

5. Радиальные ребра с помощью косынок Ж приваривают к стойке А и подкладке (катушке) Д.

6. Опорное кольцо Б крепится к днищу согласно проекту.

7. При полой стойке засыпают песок и отверстие в кровле заделывают.

Карта 4.4.6

Дефект

Местная потеря устойчивости (вмятины) торовой части кровли. Трещин в зонах прогиба нет.

Метод исправления

1.Устанавливают границы вмятин торовой части.

2. Подгоняют внахлестку накладку с закругленными углами толщиной, равной толщине металла торовой части.

3. В средней части накладки сверлят отверстие диаметром 8— 10 мм и нарезают резьбу для постановки болта.

4. Накладку по наружному контуру сваривают с кровлей.

5. По окончании работ в отверстие устанавливают болт.

Карта 4.4.7

Дефект

Местная потеря устойчивости (вмятины) торовой части кровли, В зонах перегиба имеются трещины.

Метод исправления

1. Устанавливают границы дефектного места.

2. Дефектное место вырезают и на его место подгоняют встык свальцованный элемент и сваривают.

3. Толщина вставленного элемента должна быть равна толщине вырезанного.

4. Герметичность сварных соединений проверяют вакуум-методом.

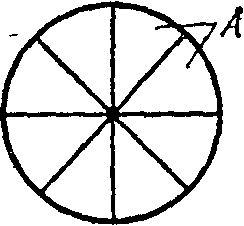

Карта 4.4.8

Дефект

Кровля резервуара прокорродирована полностью (или частично). Несущие конструкции перекрытия не подлежат ремонту.

Метод исправления

1. Выявляют дефектные участки кровли.

2. Кровлю разрезают на секторы А.

3. Вырезанные секторы опускают на землю при помощи крана или другого подъемного механизма.

4. Поднимают новые листы на кровлю и собирают (подгоняют) внахлестку на прихватах.

5. Сваривают листы между собой, начиная от центра кровли, сначала по коротким 1, а затем по длинным 2 кромкам. Последовательность сварки указана на рисунке.

6. Приваривают кровлю к верхнему обвязочному уголку.

4.5. Карты ремонта понтонов стальных

вертикальных цилиндрических резервуаров

Карта 4.5.1

Дефект

Неплотности (отпотины, течи) или трещины в сварных соединениях короба понтона. Короб не имеет нижних сливных пробок.

Метод исправления

1. Резервуар дегазируют проветриванием при открытых верхних люках или искусственной вентиляцией с помощью взрывобезопасных электровентиляторов.

2. Осмотром устанавливают дефектные короба, заполняют их водой через контрольные пробки или фланцевые люки и промывают.

Допускается применение моющих растворов типа МЛ и др. Промывочную жидкость удаляют из коробов сифоном или насосом за пределы резервуара.

3. Пространство между днищем и понтоном, между понтоном и кровлей резервуара, а также все короба пропаривают при открытых контрольных пробках (люках) всех коробов. Температура пропаривания внутри резервуара должна быть не более 70 °С.

4. Дефектные места в резервуарах определяют созданием в них избыточного давления 1 кПа с одновременным промыливанием всех сварных швов.

5. При необходимости в зоне дефектного короба снимают уплотняющий затвор.

6. В днища коробов врезают нижние сливные пробки.

7. Ремонт зафиксированных дефектных мест проводится по технологии устранения трещин или неплотностей в сварных швах.

8. Для ремонта внутри короба допускается вырезка отверстия необходимого размера в верхнем листе не ближе 50 мм от стенки понтона газовой резкой. После ремонта указанное отверстие не закрывается.

9. Испытание на герметичность отремонтированных дефектных мест и коробов проводится или вакуум-методом, или опрыскиванием керосином в соответствии с разделом 3.10 настоящего Руководства.

10. Устанавливают ранее снятые секции уплотняющего затвора.

Карта 4.5.2

Дефект

Неплотности (отпотины, течи) или трещины в сварных соединениях короба понтона. Короб имеет нижние сливные пробки.

Метод исправления

1. Резервуар дегазируют проветриванием при открытых люках или искусственной вентиляцией с помощью взрывобезопасных электровентиляторов.

2. Осмотром устанавливают дефектные короба. Нефтепродукт сливают через нижние сливные пробки.

3. Короба промывают жидкостью типа МЛ или другими моющими средствами или горячей водой.

4. Промывочную жидкость удаляют из дефектных коробов через нижние сливные пробки за пределы резервуара.

5.Bce остальные операции по ремонту выполняют в соответствии с картой 4.5.1, за исключением п. 6.

Карта 4.5.3

Дефект

Неплотности (отпотины, течи) или трещины в сварных соединениях центральной части (мембране) понтона.

Метод исправления

1. Нефтепродукт удаляют с центральной части понтона сифоном или насосом за пределы резервуара.

2. Резервуар дегазируют и пропаривают в соответствии с пп. 1— 3 карты 4.5.1.

3. Вакуум-методом или опрыскиванием сварных соединений керосином выявляют и фиксируют все дефектные места.

4. Дефекты исправляют по аналогии с требованиями технологии устранения неплотностей или трещин в сварных соединениях днища и стенки резервуара.

5. После ремонта контролируют герметичность сварных соединений.

Карта 4.5.4

Дефект

Отдельные короба понтона не касаются кронштейнов и неподвижных опорных стоек.

Метод исправления

1. Резервуар дегазируют и пропаривают в соответствии с пп. 1—3 карты 4.5.1.

2. Измеряют зазоры между понтоном и опорной площадкой кронштейна или неподвижной опорной стойкой.

3. При небольших зазорах (до 40 мм) на оголовок стойки или верхнюю полку кронштейна приваривают подкладку из листового металла.

4. При больших зазорах (свыше 40 мм) на всю верхнюю полку кронштейна приваривают швеллер или двутавр требуемой высоты, а высоту опорной стойки регулируют выдвижением ее подвижной части.

Карта 4.5.5

Дефект

Верхние полки и подкосы кронштейнов погнуты: понтон наклонен в направлении этих кронштейнов.

Метод исправления

1. Резервуар дегазируют и пропаривают в соответствии с пп. 1—3 карты 4.5.1.

2. Понтон в зоне дефектных кронштейнов с помощью домкратов выравнивают и поднимают на высоту более проектной на 50—100 мм.

3. Погнутые элементы опорных кронштейнов удаляют и заменяют новыми профилями в соответствии с проектом.

4. Кронштейны выводят в проектное положение, на них устанавливают упорные штыри и понтон опускают в проектное положение.

Карта 4.5.6

Дефект

Понтон А затонул и покоится в перекошенном состоянии частично на кронштейнах Б и опорных стойках В.

Метод исправления

1. Резервуар и короба понтона дегазируют в соответствии с пп. 1— 3 карты 4.5.1.

2. Выявляют дефектные короба и неплотности сварных соединений коробов и центральной части понтона.

Примечание. В необходимых случаях подводят временные стойки, препятствующие дальнейшему оседанию понтона.

3. Ремонт центральной части выполняют в соответствии с требованиями карты 4.5.3.

4. Проверку герметичности сварных соединений всех коробов и центральной части осуществляют согласно требованиям раздела 3.10 настоящего Руководства.

5. Ремонт коробов понтона выполняют в соответствии с требованиями карты 4.5.1.

6. Резервуар заполняют водой до всплытия понтона.

7. Понтон устанавливают на стойки и поворотные кронштейны.

8. Воду из резервуара сливают и при необходимости производят ремонт стоек и кронштейнов.

Карта 4.5.7

Дефект

Направляющие трубы А понтона Б погнуты при его погружении (местные изгибы).

Метод исправления

1. Устанавливают границы В дефектных мест.

2. Приваривают подкладки Г из швеллера № 18—20 длиной 150—200 мм.

3. Приваривают стойки Д. Площадь сечения стоек не менее площади сечения направляющей трубы.

4. По границам участка вырезают часть трубы Е и удаляют.

5. Подгоняют вставку Ж из трубы и устанавливают на месте удаленной части Е.

6. Трубу А и вставку Ж сваривают встык.

7. Монтажные приспособления Г, Д срезают и места сварки зачищают.

Карта 4.5.8

Дефект

Понтон затонул и непригоден для дальнейшей эксплуатации.

Метод исправления

1. Резервуар дегазируют и пропаривают в соответствии с пп. 1—3 карты 4.5.1.

2. В первом поясе стенки вырезают монтажное «окно», а в кровле резервуара — проем, размеры которых были бы достаточны для удаления частей понтона при его демонтаже и подачи монтажных элементов нового понтона.

3. Понтон разрезают на части, которые удаляют из резервуара через монтажное «окно» в стенке и проем в кровле. Для демонтажа частей понтона применяются тяговые (трактор, трубоукладчик, лебедка) и подъемные механизмы (кран, кран-укосина, установленный на кровле резервуара).

4. Монтаж нового понтона осуществляют с использованием монтажного «окна» в стенке и проема в кровле резервуара в соответствии с ППР, разработанным специализированной организацией с учетом особенностей его конструкции (металлический, пластмассовый и т. п.).

5. После завершения монтажа новой конструкции понтона монтажное «окно» в стенке и проем в кровле заваривают в соответствии с требованиями карт 4.3.4 и 4.4.8.

6. Сварные соединения, выполненные по п. 5, проверяют на герметичность и проводят гидравлические испытания резервуара наливом воды до расчетного уровня.

4.6. Карты ремонта анкерных креплений

резервуаров повышенного давления

Карта 4.6.1

Дефект

Анкерный болт оборван ниже поверхности земли или разрушена железобетонная плита противовеса.

Метод исправления

1. Отрывают в грунте колодец с обязательным креплением стен и устанавливают дефектное место анкера.

2. Оборванный анкерный болт заменяют новым или ремонтируют его.

3. Колодец заполняют бетоном марки не ниже 50 с послойным вибрированием. Допускается заполнение колодца песком с послойным трамбованием и смачиванием водой.

4. При заполнении бетоном элементы крепления стен oт обрушения извлекают.

5. Анкерный болт закрепляют гайками за опорный столик.

Карта 4.6.2

Дефект

Анкерные болты не обеспечивают натяжения. Недостаточно резьбы для натяжения анкера (анкерный болт не оборван).

Метод исправления

1.Уточняют величину недостающей нарезной часта анкера.

2. Заготавливают подкладные шайбы или специальные втулки. Общая высота шайб или втулки должна превышать размер недостающей части резьбы болта (анкера).

3. Под существующую шайбу подводят подкладные шайбы (втулки) и анкерный болт затягивают гайкой.

Карта 4.6.3

Дефект

Вертикальные ребра анкерного столика погнуты.

Метод исправления

1. Изготавливают новые столики с усиленными вертикальными ребрами.

2. Деформированные столики демонтируют и на их место устанавливают новые.

3.Крепление столиков к стенке резервуара производят согласно проекту.

4.7. Карты ремонта горизонтальных сварных

резервуаров

Карта 4.7.1

Дефект

Потеря устойчивости (изгиб) элементов внутренних колец жесткости и опорных диафрагм с частью стенки (вмятина).

Метод исправления

1. Удаляют дефектные элементы кольца жесткости или опорной диафрагмы.

2. Выправляют (вырезают) вмятины на станке.

3. Подгоняют и заменяют элементы кольца жесткости или опорной диафрагмы новыми элементами сечением на менее проектных.

4. Трещины в сварных соединениях колец жесткости и опорных диафрагм исправляют путем вырубки всего шва и наложения нового сечением не меньше проектного.

5. Разрушенные фасонки удаляют и заменяют новыми с наложением проектных швов.

6. Подогнанные элементы кольца жесткости или опорных диафрагм устанавливают и сваривают между собой. Высоту швов принимают по проекту.

Карта 4.7.2

Дефект

Осадка одной из опор (резервуар установлен на две опоры).

Метод исправления

1. Резервуар освобождают от нефтепродукта.

2. Отсоединяют подводящие трубопроводы.

3. У осевшей опоры резервуар поднимают (поддомкрачивают) выше проектной отметки и устанавливают на временную опору.

4. На седло опоры укладывают слой бетона марки 100 (с учетом уклона) до требуемой высоты с выравниванием верхней части по шаблону.

5. Бетон выдерживают до нарастания 70 % прочности.

6. Резервуар устанавливают на опору и подсоединяют трубопроводы.

Примечание. Вместо бетона допускается укладка на седло опоры полосовых металлических подкладок.

Карта 4.7.3

Дефект

Осадка одной или нескольких опор (резервуар установлен на нескольких опорах).

Метод исправления

1. Резервуар освобождают от нефтепродукта и выдерживают в течение 24 ч.

2. На седле осевших опор подбивают бетон марки 100 и выдерживают до нарастания 70 % прочности бетона.

Примечание. Вместо бетона допускается установка на поверхность седла сплошных полосовые металлических подкладок.

Карта 4.7.4

Дефект

Отпотина А в сварном соединении в основном листе Б стенки или днища резервуара или цепочка пор В в сварном соединении.

Метод исправления

1. Одиночную отпотину в стыковом соединении или основном листе высверливают и заваривают с двух сторон, в нахлесточном — вырубают (выплавляют) и заваривают.

2. Цепочку пор вырубают (выплавляют) более участка дефекта на 60 мм. Стыковые соединения сваривают с двух сторон, нахлесточные — с наружной стороны.

3. Герметичность отремонтированных участков проверяют вакуум-методом или керосином.

Карта 4.7.5

Дефект

Продольная трещина А сквозная или несквозная в нахлесточном соединении стенки Б резервуара без выхода на основной металл.

Метод исправления

1. Расчищают дефектное место, выявляют границы трещины.

2. Вырубают (выплавляют) участок сварного соединения больше дефектного места на 50 мм в каждую сторону.

3. Сварку осуществляют с наружной стороны, при необходимости выполняют подварку внутренних прерывистых швов.

4. Герметичность отремонтированного участка проверяют вакуум-методом или керосином.

Карта 4.7.6

Дефект

Продольная трещина А сквозная или несквозная в нахлесточном сварном соединении стенки резервуара с выходом на основной металл.

Метод исправления

1. Расчищают дефектное место, выявляют границу трещины.

2. Конец трещины на основном металле засверливают сверлом диаметром 6 мм. Участок сварного соединения вырубают (выплавляют) больше дефектного места на 50 мм в каждую сторону. На основном металле дефектный участок вырубают до засверленного отверстия с зазором между кромками 2 ± 1 мм.

3. Места нахлеста сваривают с наружной стороны, а на основном металле — с двух сторон. При необходимости осуществляют подварку внутренних прерывистых швов.

4. Герметичность отремонтированного участка проверяют вакуум-методом или керосином.

Карта 4.7.7

Дефект

Продольная трещина А (сквозная или несквозная) в стыковом сварном соединении стенки или днища резервуара с выходом или без выхода на основной металл Б или трещина в пересечении сварных соединений.

Метод исправления

1. Расчищают дефектное место, выявляют границы трещины и концы ее В засверливают сверлом диаметром 6—8 мм.

2. Дефектные участки шва между засверленными отверстиями вырубают (выплавляют) с зазором между кромками 2 ± 1 мм.

3. Сварку выполняют с двух сторон электродами диаметром 3— 4 мм или на технологической подкладке.

4. Герметичность отремонтированных участков контролируют вакуум-методом, при помощи керосина или другими способами.

Карта 4.7.8

Дефект

Трещина А по стыку или основному металлу уторного уголка Б без выхода на основной металл с листа первого пояса стенки резервуара В и окрайку днища Г.

Метод исправления

1. Вырезают уторный уголок Б длиной не менее 500 мм симметрично в обе стороны от трещины.

2. Осуществляют сварку стенки резервуара В в месте выреза с окрайкой днища Г тавровым швом.

3. Приваривают торцы уторного уголка Б к стенке резервуара В и окрайке днища Г. Направление сварки указано стрелками.

Карта 4.7.9

Дефект

Потеря устойчивости обвязочного уголка в узле сопряжения стенки с днищем.

Метод исправления

1. Устанавливают границы дефектного места.

2. Вырезают обвязочный уголок А вместе с деформированными местами стенки Б и днища В размерами больше дефектного места.

3. Подгоняют встык новый элемент Г обвязочного уголка и сваривают.

4. Подгоняют встык новые вставки стенки и днища и сваривают с двух сторон.

5. Вставки стенки приваривают к обвязочному уголку с двух сторон сплошными швами, днища — с наружной стороны сплошным швом, а с внутренней — прерывистым.

6. Герметичность отремонтированного участка проверяют вакуум-методом или керосином.

4.8. Карты устранения дефектов без применения

сварочных работ

Карта 4.8.1

Дефект

Неплотности А в сварных соединениях вертикального листа Б короба понтона, обращенного к стенке резервуара.

Метод исправления дефекта

с применением эпоксндных составов

1. В зоне дефектного короба демонтируют уплотняющий затвор.

2. Выявляют участки неплотных швов.

3. Дефектные участки сварных соединений зачищают и подготавливают для нанесения эпоксидных составов.

4. Шпателем или кистью наносят грунтовку на основе эпоксидной шпатлевки.